超硬合金の金型を高速で作る次世代技術(1)

機械工学科

後藤昭弘 教授

後藤昭弘 教授

2012年の日本国際工作機械見本市で日本初公開となった仏ペムテック社の精密電解加工機が話題を呼びました。「放電加工だと10時間以上かかる作業が、あの加工機では5分で終わる?」。電解加工のポテンシャルを知った日本の金属加工の技術者たちの間に驚きが広がったのです。

放電加工 vs. 電解加工

理工学部機械工学科

後藤昭弘 教授

硬い金属の加工といえば日本では放電加工(※1)です。精度は数μmまで出せます。一方、電解加工(※2)は、複雑な形状を速く加工できることは分かっていましたが、精度が出ない、加工プロセスも安定しないといわれていました。また、電解液が霧状に広がって周囲の機械を腐食させたり、その廃棄物が環境に悪影響を及ぼしたりします。このため日本ではそれほど普及していなかったのです。

※1 放電加工:加工したい金属(工作物、ワーク)を液体(純水または油)の中に沈め、工具電極を近づけて放電を起こすことで、その熱で金属を溶かす加工方法。機械加工(切削加工)では難しい硬い金属を加工できる。1回の放電で出来るへこみは小さいので、加工位置をずらしながら複数回、放電を繰り返して希望する形状に加工する。加工面積が広い場合は加工に時間がかかる。また工作物の表面にはクレーター状の加工痕ができる。表面粗さを小さくしたい場合は放電エネルギーを弱めて再加工するなど追加作業が必要になり、さらに時間がかかる

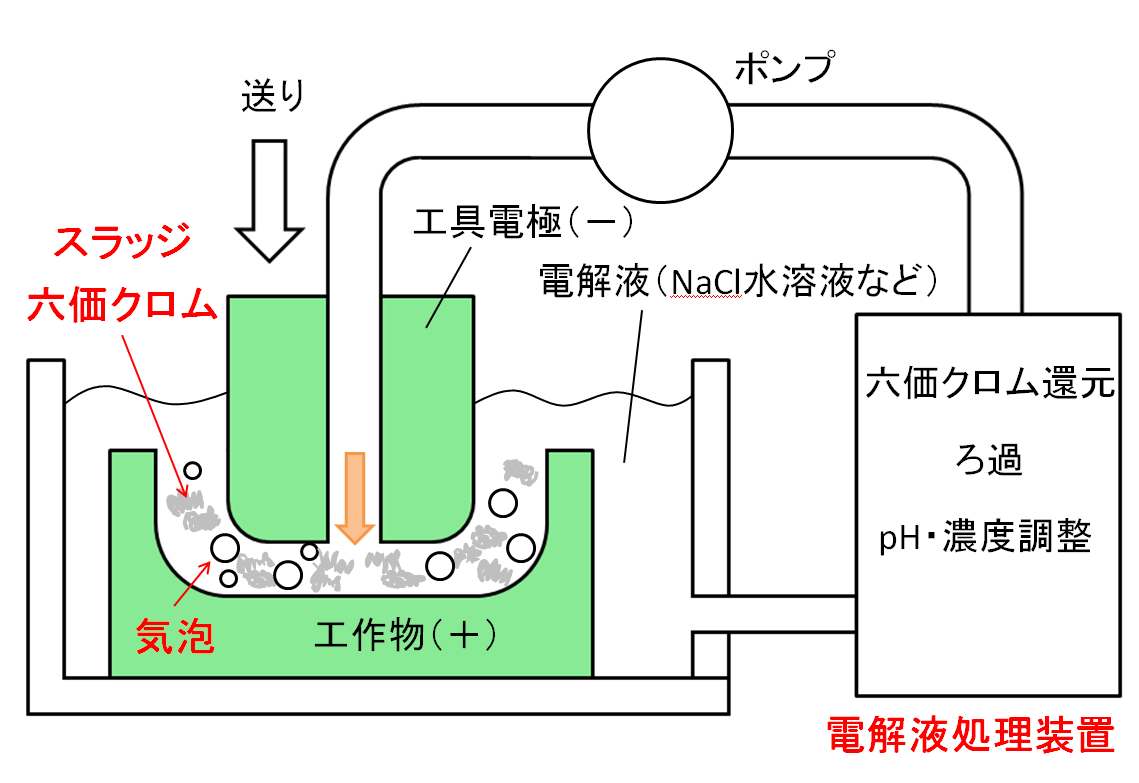

※2 電解加工:加工したい金属(工作物、ワーク)を電解液の中に沈め、工具電極(陰極)を近づけて電圧を印加することで、電気分解により金属を溶解させる加工方法。機械加工(切削加工)では難しい硬い金属を加工できる。加工速度は比較的速いため、加工時間は短い。また加工表面は滑らかなので、表面粗さを小さくするための追加工程も一般に必要ない。工具側の消耗がない点も特徴。ただし、多少の電位差があれば電気分解が進むため、望まない箇所が溶け出して加工精度を下げることがある。例えば、工具電極の底面で水素ガスや電解生成物(スラッジ)が大量に発生し、速やかに排出されないときは、電流が底面から流れず工具電極側面から流れる。穴加工のときにこれが起こると穴の径が広がったりテーパー穴になったりしてしまう

※1 放電加工:加工したい金属(工作物、ワーク)を液体(純水または油)の中に沈め、工具電極を近づけて放電を起こすことで、その熱で金属を溶かす加工方法。機械加工(切削加工)では難しい硬い金属を加工できる。1回の放電で出来るへこみは小さいので、加工位置をずらしながら複数回、放電を繰り返して希望する形状に加工する。加工面積が広い場合は加工に時間がかかる。また工作物の表面にはクレーター状の加工痕ができる。表面粗さを小さくしたい場合は放電エネルギーを弱めて再加工するなど追加作業が必要になり、さらに時間がかかる

※2 電解加工:加工したい金属(工作物、ワーク)を電解液の中に沈め、工具電極(陰極)を近づけて電圧を印加することで、電気分解により金属を溶解させる加工方法。機械加工(切削加工)では難しい硬い金属を加工できる。加工速度は比較的速いため、加工時間は短い。また加工表面は滑らかなので、表面粗さを小さくするための追加工程も一般に必要ない。工具側の消耗がない点も特徴。ただし、多少の電位差があれば電気分解が進むため、望まない箇所が溶け出して加工精度を下げることがある。例えば、工具電極の底面で水素ガスや電解生成物(スラッジ)が大量に発生し、速やかに排出されないときは、電流が底面から流れず工具電極側面から流れる。穴加工のときにこれが起こると穴の径が広がったりテーパー穴になったりしてしまう

ところが欧米で電解加工の技術が改良されているといううわさが聞こえてきて、それが具体的な加工機として目の前に現れたのです。精度は高くなっているらしい。加工速度が速いことは原理から分かっていたけれど、10時間が5分。特殊なサンプルの事例かもしれないが、ここまで圧倒的な差が出るとは‥‥。放電加工に重きを置いてきた日本の加工機業界が危機に陥るのではないかという危惧も出てきました。

実はその数年前から世界の研究者の間では電解加工の研究開発が盛り上がっていました。世界の動きに日本の研究者も危機感を抱き、一般社団法人 電気加工学会では電解加工研究委員会(小原治樹委員長:富山大学(当時))を2011年3月に発足させて、同技術の情報収集と問題点の分析に当たり始めたのです。本学の後藤昭弘教授(理工学部機械工学科)も委員会メンバーの一人でした。

委員会では冒頭で触れた精密電解加工機も分析対象でした。分析の結果、電解加工の宿命と思われていたテーパーやテーパー穴(※3)、エッジのだれ(※4)を防ぐ優れた技術が採用されていることが分かりましたが、一方で、深穴や微細加工では精度を高めるさらなる工夫が必要なこと、制御回路や電解液(の使用量)に改善の余地があることなどが分かってきました。

※3 テーパー、テーパー穴:細長い構造物や細長い穴が先細りになっていること。従来の電解加工ではテーパー穴にするつもりがなくてもテーパー穴になるケースが多かった

※4 エッジのだれ:構造物の端や縁の部分が、必要以上に丸まってしまうこと

実はその数年前から世界の研究者の間では電解加工の研究開発が盛り上がっていました。世界の動きに日本の研究者も危機感を抱き、一般社団法人 電気加工学会では電解加工研究委員会(小原治樹委員長:富山大学(当時))を2011年3月に発足させて、同技術の情報収集と問題点の分析に当たり始めたのです。本学の後藤昭弘教授(理工学部機械工学科)も委員会メンバーの一人でした。

委員会では冒頭で触れた精密電解加工機も分析対象でした。分析の結果、電解加工の宿命と思われていたテーパーやテーパー穴(※3)、エッジのだれ(※4)を防ぐ優れた技術が採用されていることが分かりましたが、一方で、深穴や微細加工では精度を高めるさらなる工夫が必要なこと、制御回路や電解液(の使用量)に改善の余地があることなどが分かってきました。

※3 テーパー、テーパー穴:細長い構造物や細長い穴が先細りになっていること。従来の電解加工ではテーパー穴にするつもりがなくてもテーパー穴になるケースが多かった

※4 エッジのだれ:構造物の端や縁の部分が、必要以上に丸まってしまうこと

電解加工の原理

電解液の中に工作物(陽極)と工具電極(陰極)を入れて通電することで、工具電極に近い工作物側の表面が溶解する

研究者の性(さが)なのでしょう、洗い出した問題点はいつしか挑戦すべき研究課題に変わっていきました。そして見つけた解決策を集結させて、従来の加工法では得られない革新性を備えた電解加工機を開発することが研究テーマへと浮上してきたのです。こうして東京大学、東京農工大学、静岡理工科大学の共同研究「次世代型高性能電解加工機の研究開発」が、2014年10月、内閣府のSIP(戦略的イノベーション創造プログラム)に採択され、スタートを切りました。

目標は、超硬合金、ニッケル基超合金に代表される難加工材の加工において、加工速度および加工精度の向上を実現すること、具体的には従来比で加工速度40%以上、加工精度40%以上、原子レベルの加工を利用し面粗さRa30nmを実現することです。

目標は、超硬合金、ニッケル基超合金に代表される難加工材の加工において、加工速度および加工精度の向上を実現すること、具体的には従来比で加工速度40%以上、加工精度40%以上、原子レベルの加工を利用し面粗さRa30nmを実現することです。

金型に大きな需要あり

後藤教授たちが目指している次世代型電解加工機はどのような分野で活躍するのでしょう。航空機、自動車、電子部品、超硬工具、金型分野など多様な用途が考えられます。この中で後藤教授が特に意識しているのは金型でした。

「ジェットエンジンの技術は米国や欧州が先行していて、日本の参入は難しいかもしれません。ですが自動車や金型には大いに活躍の場がありそうです。特に愛知県やここ静岡県(※5)では需要も大きいでしょう。鉄の金型では数十回の負荷で変形したり割れたりすることがありますから、ランニングコストや製品の精度を考えれば、より硬くて丈夫な金型を、高い精度で加工することが求められるわけです。そこに次世代型加工機のニーズがあります」。

※5 金型生産が盛んな都道府県:経済産業省の工業統計データによると、2014年の金型生産額(都道府県別)では1位が愛知県、2位が神奈川県、3位が静岡県

「ジェットエンジンの技術は米国や欧州が先行していて、日本の参入は難しいかもしれません。ですが自動車や金型には大いに活躍の場がありそうです。特に愛知県やここ静岡県(※5)では需要も大きいでしょう。鉄の金型では数十回の負荷で変形したり割れたりすることがありますから、ランニングコストや製品の精度を考えれば、より硬くて丈夫な金型を、高い精度で加工することが求められるわけです。そこに次世代型加工機のニーズがあります」。

※5 金型生産が盛んな都道府県:経済産業省の工業統計データによると、2014年の金型生産額(都道府県別)では1位が愛知県、2位が神奈川県、3位が静岡県

次世代型高性能電解加工機のプロトタイプ

「次世代型高性能電解加工機」のプロトタイプ機は、時間の都合さえつけば地元企業が見学できるようになっています。また近い将来、サンプル加工ができる機械を用意する計画もあるといいます。

「最終的には本学が提供する高度な分析技術と連携して、金型技術の開発拠点を作りたいと考えています」と後藤教授の構想はさらに先に向かいます。その開発拠点構想は次の回で詳しく解説することにしましょう。

<続く>

「最終的には本学が提供する高度な分析技術と連携して、金型技術の開発拠点を作りたいと考えています」と後藤教授の構想はさらに先に向かいます。その開発拠点構想は次の回で詳しく解説することにしましょう。

<続く>

研究者プロフィール

後藤昭弘 教授

機械工学科

1988年東京大学工学部精密機械工学科卒業。

1990年同大学院工学系研究科精密機械工学専攻修了後、三菱電機入社。

1999年博士号(工学)取得。

専門分野は、電気加工、精密加工、表面処理。

2013年より現職。

機械工学科

1988年東京大学工学部精密機械工学科卒業。

1990年同大学院工学系研究科精密機械工学専攻修了後、三菱電機入社。

1999年博士号(工学)取得。

専門分野は、電気加工、精密加工、表面処理。

2013年より現職。